-

Les refroidisseurs sont les héros méconnus des systèmes HVAC modernes qui travaillent dans l’ombre pour assurer une régulation de la température efficace dans divers environnements, des grands immeubles de bureaux aux installations industrielles. Mais, comment garantir que ces machines complexes répondent aux normes les plus élevées en termes de performances et de fiabilité ?

Le processus minutieux d’inspection des refroidisseurs de la solution HVAC de LG démontre l’importance que nous accordons aux inspections et comment nous mettons en œuvre nos procédures d’inspection uniques. Dans cet article, nous expliquons pourquoi ce processus est essentiel et comment il reflète notre engagement en faveur de la qualité et de la satisfaction des clients.

-

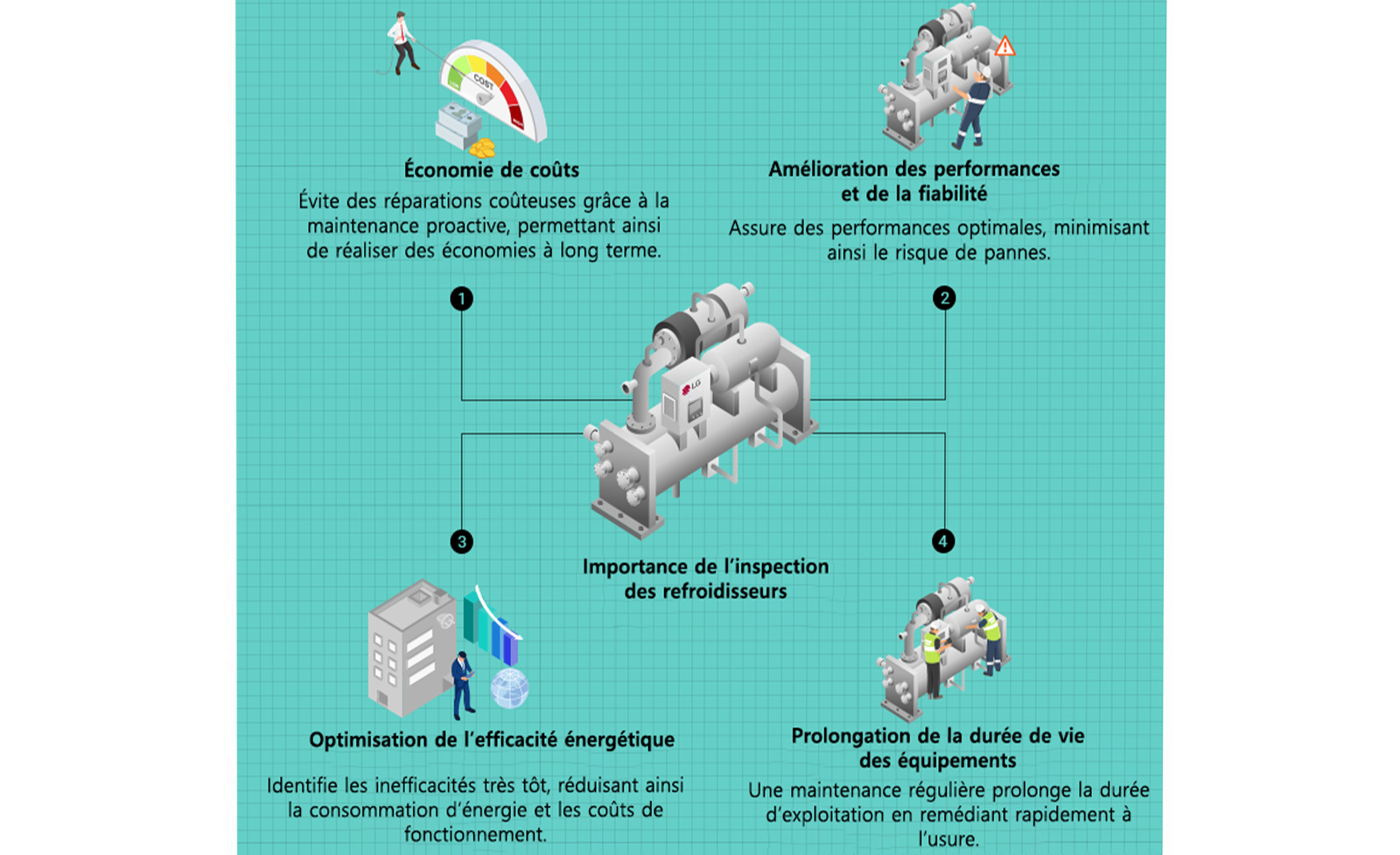

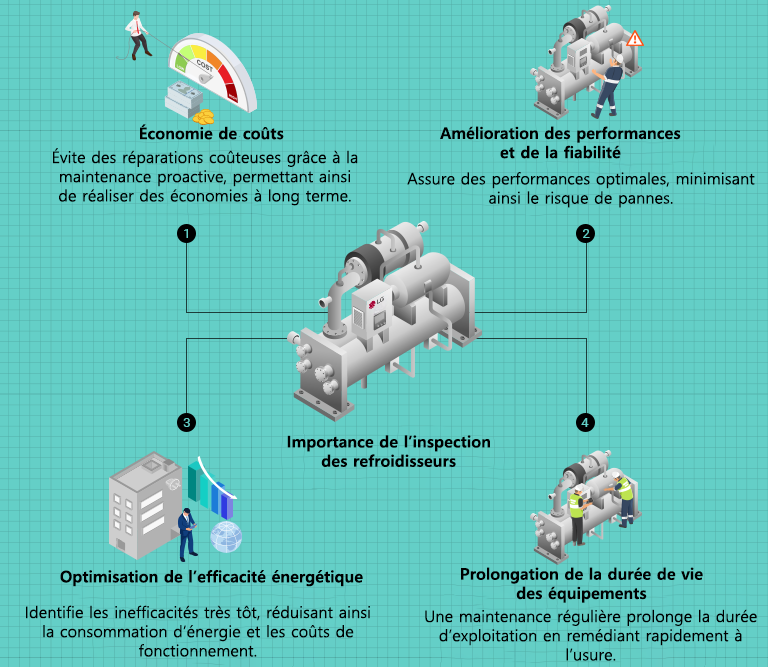

01 Pourquoi les inspections des refroidisseurs sont-elles importantes ?

Les inspections des refroidisseurs sont essentielles pour garantir le fonctionnement efficace, fiable et sûr des systèmes HVAC. Avant de quitter nos installations, chaque refroidisseur est soumis à un processus d’inspection minutieux pour garantir un fonctionnement optimal et une fiabilité à long terme.

Ces tests sont essentiels, étant donné que les refroidisseurs fonctionnent dans diverses conditions, et même des inefficacités mineures peuvent entraîner une augmentation des coûts de fonctionnement et des temps d’arrêt. Les inspections régulières détectent des problèmes potentiels très tôt, garantissant ainsi un bon fonctionnement dans des conditions réelles, tout en optimisant l’efficacité énergétique et en prolongeant la durée de vie du refroidisseur.

Par ailleurs, elles garantissent le respect des normes de sécurité, prévenant ainsi les accidents tout en promouvant la durabilité. En général, les inspections de routine sont essentielles pour maintenir des performances élevées, la stabilité opérationnelle et des économies de coûts à long terme.

-

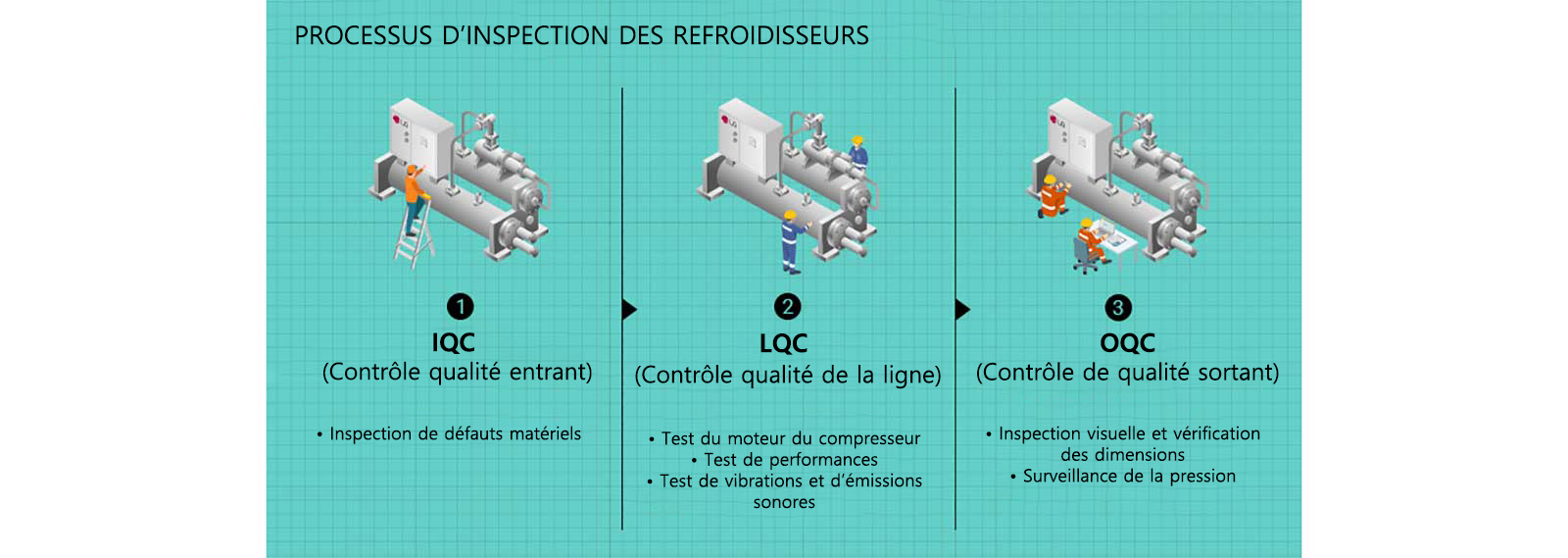

02 Aperçu étape par étape du test de fiabilité du refroidisseur de LG

-

ÉTAPE 1 : IQC (Contrôle qualité entrant)

Cette phase met l’accent sur l’inspection des matières premières et des composants avant qu’ils n’entrent dans le processus de production pour s’assurer qu’ils satisfont aux normes de qualité.

-

a. Inspection de défauts matériels

Les composants tels que les plaques en acier, les brides et les échangeurs de chaleur sont inspectés pour la composition chimique, la charge électrique et les éventuels défauts. Il s’agit de s’assurer que seuls des matériaux de qualité supérieure sont utilisés dans la constitution du socle pour un refroidisseur durable et fiable.

-

ÉTAPE 2 : LQC (Contrôle qualité de la ligne)

Le contrôle qualité de la ligne consiste à s’assurer que la qualité est maintenue au cours du processus de production, notamment en vérifiant les composants clés et en testant les performances lors de l’assemblage du refroidisseur.

-

a. Test du moteur du compresseur

Le moteur du compresseur fait l’objet d’une inspection minutieuse pour l’exactitude des dimensions, la propreté interne et les niveaux de vibrations. Ces vérifications garantissent que le moteur fonctionne efficacement sans problèmes comme la rouille et le déséquilibre mécanique.

-

b. Test de performances

Les ingénieurs testent les aspects critiques des performances, notamment le débit d’eau, la régulation de la température et la distribution d’énergie. La capacité de refroidissement et le coefficient de performance (COP) sont mesurés pour s’assurer que le refroidisseur fonctionne efficacement et satisfait aux normes établies.

-

c. Test de vibrations et d’émissions sonores

Les niveaux de vibrations et de bruits sont testés pour minimiser les perturbations lors du fonctionnement. Les ingénieurs mesurent les vibrations à des points clés et évaluent les émissions sonores pour confirmer que le refroidisseur fonctionne en douceur et silencieusement, tout en respectant les normes sonores en vigueur dans chaque pays. Il s’agit de veiller à l’amélioration de la durabilité et de l’adaptabilité aux environnements sensibles aux bruits comme les bureaux et les hôpitaux.

-

ÉTAPE 3 : OQC (Contrôle de qualité sortant)

Cette phase finale vérifie que le produit fini satisfait à toutes les normes de qualité avant sa livraison au client. Elle s’assure qu’il n’existe pas de défauts et que le produit correspond aux spécifications du client.

-

a. Inspection visuelle et vérification des dimensions

Après avoir testé les performances, les ingénieurs inspectent tous les composants pour des défauts physiques comme la rouille, les fissures ou les défauts de peinture. Ils vérifient également que les dimensions du refroidisseur correspondent précisément à la conception approuvée par le client. Ces vérifications s’assurent que l’appareil est exempt de défauts visibles et prêt pour une installation sans problèmes.

-

b. Surveillance de la pression

Des tests de la pression hydrostatique et pneumatique sont effectués pour s’assurer que les composants clés comme les condensateurs et les évaporateurs sont exempts de fuites et peuvent résister aux pressions opérationnelles. Cette étape finale garantit la fiabilité du système dans des conditions réelles.

-

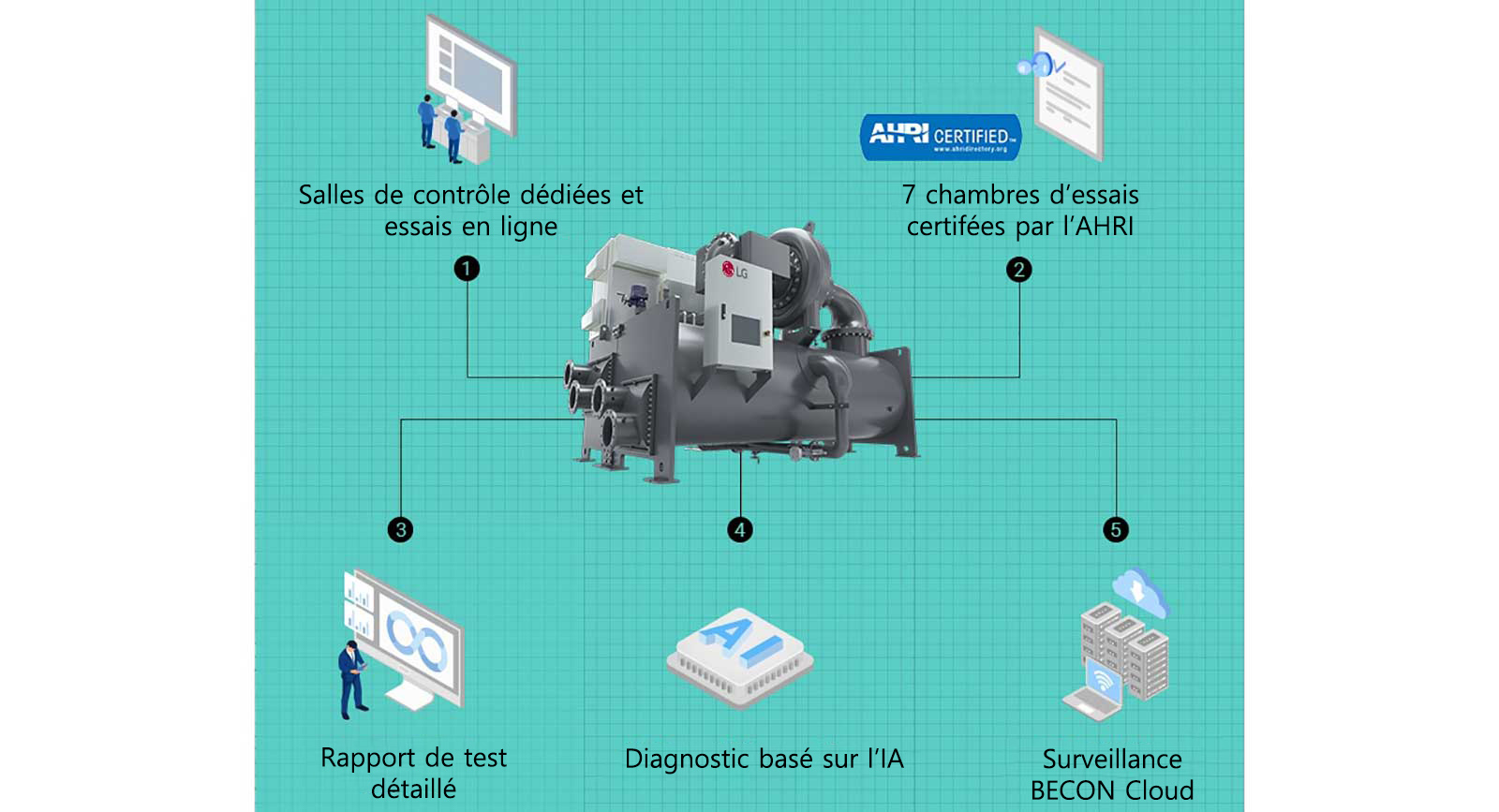

03 LG HVAC : Technologie avancée en inspection des refroidisseurs et assurance qualité certifiée

-

LG HVAC garantit un refroidisseur de premier plan grâce à un processus d’inspection minutieux qui utilise 7 chambres d’essais certifiées par l’AHRI qui font systématiquement l’objet d’examens a posteriori depuis sept ans. Ces chambres simulent les conditions réelles, permettant ainsi de vérifier les performances, l’efficacité et la durabilité de chaque refroidisseur pour satisfaire aux normes du secteur.

Notre processus de pointe combine le diagnostic basé sur l’IA et la surveillance BECON cloud pour une détection précoce des défauts et une fiabilité à long terme. Les clients peuvent superviser l’exécution du test sur leur refroidisseur depuis des salles de contrôle dédiées ou à distance par le biais d’essais en ligne, garantissant ainsi une transparence totale.

À l’issue des tests, les clients reçoivent un rapport de test détaillé qui couvre tous les indicateurs de performances et d’efficacité. Cette inspection exhaustive permet de s’assurer que chaque refroidisseur est minutieusement testé, afin de fournir aux clients un produit fiable et de haute qualité.

-

LG HVAC s’engage à fournir des refroidisseurs de haute qualité grâce notre processus minutieux d’inspection externe, en s’assurant que chaque appareil satisfait à des normes strictes de performances et de fiabilité. Cet engagement assure les clients qu’ils reçoivent un produit de premier plan qui fonctionnera de manière efficace et efficiente, leur apportant ainsi une valeur ajoutée et une tranquillité d’esprit à long terme.